###Videos

Principe / Principle : https://youtu.be/iCEmxZ5T0OA

Impression / Print : https://youtu.be/ikwoGAey3fY

Assemblage / Assembly : https://youtu.be/SkY21pOv6xk

###New version : https://www.thingiverse.com/thing:3602203

###Instructions en Français (English below)

-> Cette pièce est un élément de l'imprimante 3D Delta pliable DeltaFold

#####Présentation

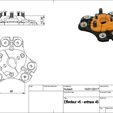

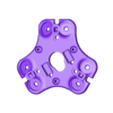

Voici mon second effecteur magnétique, entraxe 45mm, avec une sonde de plateau intégrée. Je l'ai conçu de telle sorte que la hotend soit la sonde et qu'elle puisse sonder tous les plateaux, quel qu'en soit la matière ou le revêtement.

Les chariots d'entre-axe 45mm associés à cet effecteur se trouvent ici : https://www.thingiverse.com/thing:2438667

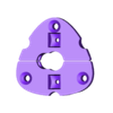

L'effecteur est composé de deux pièces :

- Un corps principal auquel sont reliés les bras

- Une mâchoire qui tient la hotend.

Le principe est très simple : Ces deux pièces peuvent coulisser l'une par rapport à l'autre uniquement sur l'axe Z. Entre les deux sont disposés des micros-switchs qui permettent de détecter lorsque les deux pièces s'écartent l'une de l'autre. Ainsi, lorsque l'effecteur descend et que la hotend rentre en contact avec le plateau, la mâchoire qui tient la hotend ne descend plus, mais l'effecteur lui continu a descendre. Les deux parties s'écartent, ce qui actionne les boutons poussoirs.

Cette solution a l'avantage d'être très bon marché, très précise, passive et de fonctionner sur n'importe quel support ou revêtement. Au niveau du firmware, il n'y a qu'un décalage en Z à gérer. Il correspond à l'écartement des deux pièces nécessaire pour déclencher la sonde, plus le dégagement de la buse par rapport au plateau (l'épaisseur d'une feuille de papier normalement), soit au total 0,2mm dans mon cas

#define Z_PROBE_OFFSET_FROM_EXTRUDER 0.2 // Z offset: -below +above [the nozzle]

L’assemblage de l'ensemble prend environ une demi-heure.

Conception réalisée avec : Autodesk Fusion 360

Toutes les pièces sont conçues pour être imprimées sans support matériel.

#####Pièces à imprimer

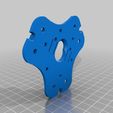

- Le corps principal

- La mâchoire en deux parties

#####Quincaillerie

- 2 vis M3x12

- 5 vis M3x20

- 3 ressorts 3.45 - 4.8 mm 8mm

- 3 rondelles M3

- 6 aimants néodyme fraisés D12 d4 e4.75

- 2 micro switch 6x6x4.3

- 50cm de fil AWG30

- 4cm de gaine thermorétractable 1mm

- Colle cyanoacrylate (Super Glue)

#####Matériel

- Paire de ciseaux

- Fer à souder + fil d'étain

- Multimètre

####Assemblage de l'effecteur (voir la vidéo d'assemblage)

- Nettoyer la pièce et les trous

- Vérifier que les logements des aimants et des microswitchs sont exempts de coulures qui pourraient les empêcher de se mettre en place.

- Souder les câbles des interrupteurs (branchement en série), il est préférable d’effectuer cette opération avant que les poussoirs ne soient collés, sinon il est difficile de positionner les fils, le fer est attiré par les aimants et sa chaleur fait fondre l’effecteur

- Coller les deux interrupteurs

- Coller les fils sous l’effecteur

- Placer les fils au plus près du col, ils ne devront pas gêner le mouvement de vas et vient de la HotEnd dans l’effecteur

- Vérifier au Multimètre le bon fonctionnement des interrupteurs

- Coller les six aimants : encoller les trous deux à deux, placez-y les aimants, retourner l’effecteur sur un plan et appuyer pour assurer une bonne adhésion.

####Assemblage de la mâchoire (voir la vidéo d'assemblage)

- Présentez les deux mâchoires face à face et faire prendre les vis de 5 mm.

- Passez la HotEnd dans le trou de l’effecteur

- Écartez les mâchoires et passez la HotEnd dans le trou des mâchoires

- Alignez le passage de câble des mâchoires et de l’effecteur.

- Placez du Scotch bleu sur les deux aimants coté vis afin de ne pas les abîmer avec le tourne vis

- Vissez les mâchoires, elles ne se touchent pas et doivent rester parallèles.

- Vérifiez que les trois centreurs de l’effecteur sont bien en place dans les trois renfoncements des mâchoires.

- Placez les trois tendeurs : rondelle + ressort +vis, et vissez-les jusqu'à ce que le ressort ne bouge plus librement. Inutile de serrer plus.

- Faites naviguer les mâchoires pour qu’elles soient bien en place.

- Vérifiez que vos ressorts sont toujours légèrement en tension, sinon revissez ceux qui le nécessitent. Il faut essayer d’avoir la même tension de ressort sur les trois tendeurs.

- Connectez un multimètre sur les fils des la sonde

- Placez le multimètre en détection de continuité (beep quand on touche les deux fils)

- Vissez une des deux vis de réglage de butée jusqu’à ce que l’effecteur et la mâchoire s’écartent.

- Faites de même avec la seconde vis jusqu’à faire sonner le multimètre

- Dévissez doucement une première vis jusqu’à ce que le beep s’arrête

- Revissez légèrement cette première vis jusqu’à faire sonner à nouveau le multimètre

- Dévissez doucement la seconde vis jusqu’à ce que le beep s’arrête

- Revissez légèrement cette seconde vis jusqu’à faire sonner à nouveau le multimètre

- Vissez ces deux vis d’un quart de tour supplémentaire

En tenant l’effecteur, appuyez la tête d’impression sur un plan, le beep doit s’arrêter. Relâchez la pression et le beep doit reprendre. La pression à exercer ne doit pas être importante, et le beep doit systématiquement reprendre de manière franche (pas de grésillement ou de bip qui s'arrête et reprend). Si c’est bien le cas, votre sonde est prête ! Si ce n’est pas le cas, vérifiez :

- le positionnement des mâchoires par rapport à l’effecteur

- la tension des suspensions

- le point de bascule de chaque microswitch

###Configuration Marlin Firmware 1.1.0-RC6

Cette configuration est celle de ma machine qui est équipée d'une carte Arduino MEGA + RAMPS 1.4, d'un écran + lecteur SD.

#####Configuration.h

Parce que les micro-contacts sont normalement maintenus en position fermée

const bool Z_MIN_PROBE_ENDSTOP_INVERTING = false;

#define AUTO_BED_LEVELING_FEATURE // Active la fonction de Bed auto leveling

#define DEBUG_LEVELING_FEATURE // active le mode debug pour la calibration

#define DELTA_PROBABLE_RADIUS (DELTA_PRINTABLE_RADIUS - 10) // Je détermine le rayon de la surface sondée égale au rayon de la surface d’impression moins 10mm

#define AUTO_BED_LEVELING_GRID_POINTS 5 //Nombre de points de la grille (doit être supérieur ou égale à 5)

Il n’y a pas de distance a paramétrer entre la buse et le palpeur puisque la buse est le palpeur !

#define X_PROBE_OFFSET_FROM_EXTRUDER 0 // X offset: -left +right [of the nozzle]

#define Y_PROBE_OFFSET_FROM_EXTRUDER 0 // Y offset: -front +behind [the nozzle]

j’indique cependant un décalage de hauteur entre le plateau et la buse qui sera égale a la distance parcourue par l’effecteur pour actionner le micro switch + la distance a laquelle je décale la buse pour imprimer la première couche.

#define Z_PROBE_OFFSET_FROM_EXTRUDER 0.2 // Z offset: -below +above [the nozzle]

#define XY_TRAVEL_SPEED 4000 // vitesse de déplacement de l’effecteur entre chaque sondage, en mm/min.

#define Z_RAISE_BEFORE_PROBING 30 // Hauteur en mm de l’effecteur avant de se déplacer vers le premier point de sondage

#define Z_RAISE_BETWEEN_PROBINGS 5 // Hauteur en mm de l’effecteur lors des déplacements entre les points de sondages

#define Z_RAISE_AFTER_PROBING 30 // Hauteur en mm de l’effecteur après le dernier point de sondage

Il faut désactiver cette fonction lorsqu’on utilise un capteur pour Z_MAX et un autre capteur pour Z_MIN, ce qui est mon cas puisque le micro switch n’est utilisé QUE pour le Z_MIN. Le Z_MAX est donné par les fins de courses de chaque colonne.

// #define

Z_SAFE_HOMING

<br>

Cette fonction doit en revanche être activée

#define Z_MIN_PROBE_ENDSTOP``

#####pins_RAMPS_13.h

Dans Marlin Firmware , la broche 32 est par défaut configurée pour y brancher la sonde de plateau. La borne 18 est quant à elle attribuée au capteur Z_MINI.

Dans la mesure ou je n’utilise pas de Z_MINI, et que la borne 32 est déjà utilisée par l’afficheur LCD, je réattribue la broche 18 au contact du palpeur en intervertissant les valeurs suivantes :

#define Z_MIN_PIN 18 → #define

Z_MIN_PIN 32

#define Z_MIN_PROBE_PIN 32 → #define

Z_MIN_PROBE_PIN 18

Compilez et téléversez le firmware.

Pour vérifier que tout fonctionne, utilisez la commande m119 et vérifiez que l’état de vos fins de courses est correct :

Si l’imprimante est en position HOME, vous devez obtenir ce résultat :

x_max: TRIGGED

y_max: TRIGGED

z_max: TRIGGED

z_probe: open

Si l’imprimante n’est pas en position HOME, vous devez obtenir ce résultat :

x_max: open

y_max: open

z_max: open

z_probe: open

Lorsque vous soulevez votre HotEnd par rapport à l'effecteur, vous devez voir changer l'état de la sonde z :

z_probe: TRIGGED

###Autres conseils

Lorsque vous palpez votre plateau, pensez au préalable à faire chauffer votre HotEnd à 170°C environ. En effet, il n'est pas rare qu'un petit bout de filament sorte de la buse. Pour que la mesure soit correcte, il faut qu'il s'écrase lorsque la buse palpe le plateau.

Par précaution, pensez également à désactiver la sonde (M121) une fois l'auto bed leveling terminé, car si la sonde se déclenche pendant une impression, l'imprimante considère que la tête à touché sa position Z limite et stop le travail en cours. Ce problème est apparu sur la version 1.1.0-RC6 de Marlin, peut-être sera-t-il corrigé dans les versions futures...

pour exemple, voici mon script de Start g-code (j'utilise Slic3r) :

M106 S128 ; Allume le ventilateur à 50% de sa puissance

M104 S170 ; Positionne la température cible de l'extruder à 170°

G28 ; home

G1 X0 Y0 Z30 F6000 ; Descente de la tête

M109 S170 ; attend que la HotEnd atteigne 170 °C

G92 E0 ; initialise la position de l'extruder

G1 F9000 E-1 ; rétracte 1 mm

G92 E0 ; initialise la position de l'extruder

G29 v4 ; Bed auto levelling

M121 ; désactive la sonde de plateau

G1 X0 Y-100 Z30 F6000 ; Positionne la tête sur l'avant

M109 S[first_layer_temperature] ; attends que la HotEnd soit à température

G92 E0 ; initialise la position de l'extruder

G1 F100 E20 ; extrude 15 mm

G92 E0 ; initialise la position de l'extruder

G1 F9000 E-2 ; rétracte 2mm

G92 E0 ; initialise la position de l'extruder

G1 X0 Y0 Z30 F6000 ; Cente HotEnd

#####Mise à jour du 10/07/2017 :

- Ajout d'une variante de l'effecteur pour des magnets de diamètre 10mm

#####Mise à jour du 04/10/2017 :

- Modif plateforme pour un meilleur centrage des microswitchs

- Modif mâchoires pour en augmenter la solidité

===========================================================================

English

-> This piece is an element of the foldable Delta 3D Printer DeltaFold

#####Presentation

Here is my second magnetic effector, 45mm spacing, with a built-in bed levelling probe. I designed it so that the hotend is the probe, and it can probe all beds, regardless of material or coating.

The carriage with 45mm between-axle associated with the effector can be found here: https: // www. Thingiverse. com / Thing: 2438667

The principle is very simple: The effector is composed of two parts:

- A main body to which the arms are connected

- A jaw holding the hotend.

Both pieces can slide one relative to each other only along the Z axis. Between them are arranged two micro switches that detect when the two parts move away from each other. Thus, when the effector sinks and the hotend comes into contact with the bed, the jaw holding the hotend no longer get down, but the effector itself continuous go down. Both sides move away, which is detected by the push buttons.

This solution has the advantage of being very cheap, very precise, passive and operating on any support or coating. Concerning the firmware, only the Z offset have to be set. It corresponds to the spacing of the two pieces necessary to trigger the probe, plus release of the nozzle from the bed (normally the thickness of a sheet of paper), 0.2 mm in total in my case.

The assembly takes about half an hour.

Designed with Autodesk Fusion 360

All parts are designed to be printed without material supports

#####Parts to print

- the main body

- the jaw in two pieces

#####Quincaillerie

- 2 screws M3x12

- 5 screw M3x20

- 3 Springs 3. 45 - 4. 8 mm 8mm

- 3 washers M3

- 6 magnet neodymium milled D12 d4 e4. 75

- 2 micro switch 6 x 6 x 4. 3

- 50cm AWG30 copper wire

- 4cm heat shrink sleeve 1mm

- Cyanoacrylate glue (Super Glue)

#####Material

- Pair of scissors

- Soldering iron + tin wire

- Multimeter

####Assembling the Effector (see the Assembly video)

- Clean the part and the holes

- Check that housing magnets and micro switches are free from drips that might prevent them from being placed in position.

- Weld the micro-switch cables (serial connection), it is preferable to carry out this operation before the pushers are glued, otherwise it is difficult to position the wires, the iron is attracted by the magnets and its heat melts the Effector

- Glue the two switches

- Glue the wires under the effector

- Place the wires closest to the neck, they must not interfere with the translation movement of the HotEnd into the effector

- With the multimeter, check for correct operation of the switches

- Glue the six magnets: glue the holes two by two, place the magnets in them, turn the effector on a plane and press to ensure a good adhesion.

####Assemblage of the jaw (see the Assembly video)

- Present both jaws face to face and do take the screws of 5 mm.

- Pass HotEnd through the hole of the effector

- spread the jaws and pass the HotEnd through the hole of the jaws

- Align the passage of cable of the jaws and the Effector.

- Place blue tape on the two magnets side screws in order not to damage them with the screw driver

- Screw the jaws, they must not touch and must remain parallel.

- Check that the three centring of the Effector are in place in the three recesses of the jaws.

- Place three turnbuckles: washer + spring + screw, and screw them up until the spring

/https://fbi.cults3d.com/uploaders/12913395/illustration-file/a1970b37-6372-4708-a1de-826e4f61cd72/Effecteur_v6_-_entraxe_40-45_2017-Jan-10_11-39-59PM-000_CustomizedView9896131412.png)